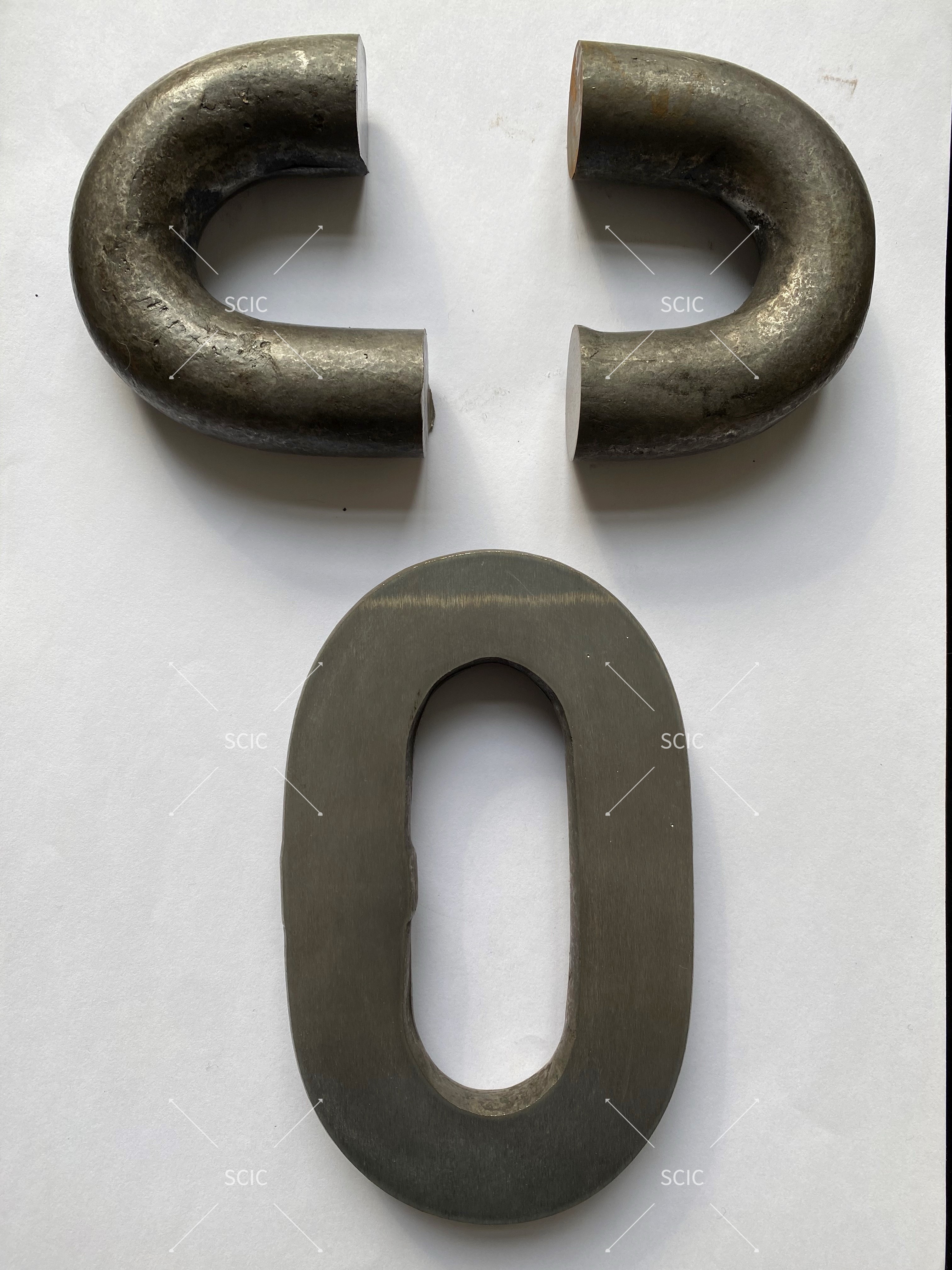

A szállítószalag-rendszerek számos iparág szerves részét képezik, lehetővé téve az anyagok és termékek zökkenőmentes mozgatását.Kerek láncszemű acélláncokáltalában vízszintes, ferde és függőleges szállítószalag-rendszerekben használják, biztosítva a szükséges szilárdságot és tartósságot a folyamatos működés viszontagságainak elviseléséhez. Ebben a blogbejegyzésben a lánc kopásállóságának fontosságát vizsgáljuk meg a szállítószalag-rendszerekben, és az ehhez hozzájáruló fő tényezőket.

SCIC kerek láncokCrNi ötvözött acélból készülnek, amely kiváló szakítószilárdságáról és korróziógátló tulajdonságairól ismert. A láncok karbonizálási eljáráson esnek át, hogy fokozzák felületi keménységüket, amelynek céltartománya 57-63 HRC (Rockwell keménységi skála). Ez a magas keménység biztosítja, hogy a láncok ellenálljanak a nehéz terhek hosszabb ideig tartó szállításával járó abrazív erőknek és kopásnak.

A felületi keménység mellett a láncok magfelületének keménysége is kulcsfontosságú a teljes kopásállóságuk meghatározásában. A SCIC láncokat úgy tervezték, hogy a magfelület keménysége 40-45 HRC legyen, ami a szívósság és a keménység közötti megfelelő egyensúlyt teremti meg. A keménységi tulajdonságok ezen kombinációja lehetővé teszi, hogy a láncok ellenálljanak a deformációnak, és megőrzik szerkezeti integritásukat változó terhelések és üzemi körülmények között.

A láncok cementálási mélysége egy másik kritikus tényező, amely befolyásolja kopásállóságukat. A SCIC láncokat úgy tervezték, hogy akár 2,5 mm-es cementálási mélységgel is rendelkezzenek, biztosítva, hogy az edzett réteg mélyen behatoljon az anyagba. Ez a mélység hozzájárul a láncok általános tartósságához, védőréteget képez a kopás ellen és meghosszabbítja élettartamukat.

A láncok keménységének és kopásállóságának validálásához szigorú teszteket végeznek tulajdonságaik mérésére. Lánckeménység-vizsgálati jelentés készül, amely részletezi az olyan konkrét paramétereket, mint a felületi keménység, a magfelület keménysége és a cementálási mélység. Ez az átfogó értékelés biztosítja a láncok minőségét és teljesítményét, így az ügyfelek bizalmat kapnak a megbízhatóságukban az igényes alkalmazásokban.

Az anyag és a hőkezelés mellett a láncok tervezése és kivitelezése is jelentős szerepet játszik kopásállóságukban. Magasan kalibrált láncszálakat alkalmaznak, amelyek biztosítják, hogy minden egyes láncszem megfeleljen a méretpontosság és az állandóság szigorú előírásainak. Ez a precíziós gyártás pontosabb lánctulajdonságokat eredményez, ami különösen előnyös a többszálú alkalmazásoknál, ahol az egyenletesség elengedhetetlen a zökkenőmentes működéshez.

A láncok optimalizált futógeometriája a kompatibilis alkatrészekkel és kerekekkel együtt tovább növeli kopásállóságukat. A láncszemek érintkezését gondosan tervezték a súrlódás és a kopás minimalizálása érdekében, elősegítve a hatékony erőátvitelt és csökkentve a korai meghibásodás kockázatát. A lánc kialakításának ez a részletgazdagsága hozzájárul a hosszú élettartamához és megbízhatóságához a szállítószalag-rendszerekben.

SCIC kerek láncokA szállítószalag-rendszerekhez készült láncok különböző méretekben kaphatók, többek között 16 x 64 mm, 18 x 64 mm, 22 x 86 mm, 26 x 92 mm és 30 x 108 mm méretben, így a szállítószalag-rendszerek széles skáláját kiszolgálják. Akár bányászatban, cement-, acél- vagy más nehéziparban használják őket, ezek a láncok kivételes kopásállóságot és teljesítményt nyújtanak, biztosítva a zavartalan anyagmozgatási műveleteket.

A kör alakú láncszemekből álló acélláncok kopásállósága kulcsfontosságú szempont a szállítószalag-rendszerekhez való alkalmasságukban. A nagy felületi keménység, a magfelület keménysége és a cementálási mélység, valamint a gondos tervezés és tesztelés révén a SCIC láncok kivételes tartósságot és megbízhatóságot biztosítanak igényes alkalmazásokban. Megfelelő karbantartással és kenéssel párosítva ezek a láncok hozzájárulhatnak a szállítószalag-rendszerek zökkenőmentes és hatékony működéséhez, ami végső soron az ipari műveletek termelékenységét és jövedelmezőségét növeli.

Közzététel ideje: 2024. február 28.